Granulat

Zastosowanie granulatu asfaltowego do SMA 16 JENA

Zastosowanie granulatu asfaltowego do SMA 16 JENA

Zastosowanie granulatu asfaltowego z przetworzonych starych nawierzchni asfaltowych w mieszance mineralno-asfaltowej typu SMA 16 JENA jest możliwe pod określonymi warunkami.

Podstawowe warunki stosowania:

- Użycie granulatu ze znanego źródła (lokalizacja, warstwa), pozyskanego w sposób selektywny frezowanie warstwa po warstwie i oddzielne składowanie sfrezowanego materiału z każdej warstwy

- Zaleca się stosowanie granulatu z nawierzchni wykonanych po 2000 r. (wg normy PN-S-96025:2000 lub późniejszych norm PN-EN 13108-(1,2,5,7)

- Prawidłowe rozpoznanie składu granulatu, jego jednorodności i jakości, np. według zapisów WT-2 2014 GDDKiA punkt 7.4

- Brak lepiszcza smołowego w granulacie

- Unikanie stosowania granulatu z asfaltu lanego i asfaltu piaskowego oraz mieszanek mineralno-asfaltowych w których zawartość ziaren niełamanych przekracza 25% m/m

W przypadku stosowania granulatu metodą „na zimno”:

- maksymalna zawartość granulatu w mieszance może wynosić 20% m/m

- W przypadku stosowania granulatu metodą „na gorąco” ograniczenie maksymalne wynosi 30% lub 40% m/m, przy czym wyższa wartość stosowana jest w przypadkach granulatu ze starych nawierzchni SMA

- Poprawne wytworzenie granulatu z destruktu asfaltowego i jego finalne sklasyfikowanie zgodnie z postanowieniami zawartymi w PN-EN 13108-8 Mieszanki mineralno-asfaltowe – Wymagania – Część 8: Destrukt asfaltowy

Jeszcze raz warto powtórzyć – nie dopuszcza się zastosowania w mieszankach mineralno-asfaltowych wytwarzanych i wbudowywanych na gorąco, w tym SMA 16 JENA, dodatku granulatu bitumicznego zawierającego lepiszcze smołowe.

Przetwarzanie granulatu z dodatkiem smoły węglowej jest bardzo niebezpieczne dla osób znajdujących się w zasięgu oddziaływania emisji WWA ze smoły, które mają silne właściwości rakotwórcze!

Klasyfikacja granulatu asfaltowego

Granulat asfaltowy klasyfikuje się zgodnie z PN-EN 13108-8. Do opisu granulatu asfaltowego powstałego z rozkruszonego i przesortowanego destruktu starych nawierzchni asfaltowych (rys. 1.) stosuje się następujące oznaczenia:

wg bezpośrednich zapisów normy PN-EN 13108-8:

U RA d/D

- U jest wielkością kawałków destruktu

- RA (ang. Reclaimed Asphalt) oznacza granulat asfaltowy

- d/D jest określeniem wymiaru kruszywa znajdującego się w granulacie

wg stosowanych zapisów krajowych:

U GRA d/D

- U – wielkość kawałków granulatu

- GRA – granulat asfaltowy

- d/D – wymiar kruszywa

W każdym powyższym przypadku stosowane są następujące definicje:

- Wielkość kawałków granulatu asfaltowego U – najmniejszy rozmiar sita w mm, przez które przechodzi 100 % (m/m) granulatu asfaltowego

- Wymiar kruszywa d/D – oznaczenie wielkości ziarna kruszywa w granulacie asfaltowym z zastosowaniem dolnego (d) i górnego (D) rozmiaru sita, wyrażone jako d/D. W przypadku granulatu asfaltowego d zazwyczaj równe jest 0

Pozostałe wymagania wobec granulatu zawarte są w WT-2 2014 GDDKiA punkt 7.4, przy czym do mieszanki SMA 16 JENA można stosować granulat asfaltowy o uziarnieniu nie większym niż 22 GRA 0/16.

Projektowanie mieszanki z granulatem

W przypadku projektowania SMA 16 JENA z granulatem asfaltowym, mieszanka mineralna (uśredniona) z granulatu wchodzi do mieszanki SMA 16 JENA jako dodatkowe kruszywo. Lepiszcze znajdujące się w granulacie wchodzi do bilansu całkowitego asfaltu w SMA. Jeśli lepiszcze w granulacie jest bardzo zestarzone może zachodzić potrzeba dodawania bardziej miękkiego lepiszcza asfaltowego albo środka odświeżającego asfalt (rejuvenatora). Przykładowe zasady projektowania mieszanek z granulatem można znaleźć w WT-2 2014.

Wszystkie wymagania wobec mieszanki SMA 16 JENA pozostają bez zmian, niezależnie od ilości wprowadzonego granulatu.

Produkcja mieszanki SMA 16 JENA z granulatem

Ustalenie poprawnych parametrów produkcji wymaga wzięcia pod uwagę następujących czynników:

- Metoda wprowadzania (na zimno, na gorąco)

- Ilość granulatu

- Wilgotność granulatu

Produkcja metodą „na gorąco” nie powinna nastręczać problemów, ponieważ granulat jest wstępnie ogrzany w dodatkowej suszarce otaczarki (tzw. „czarnym bębnie”), a jego poprawne wymieszanie z pozostałymi składnikami jest bardzo łatwe.

Podczas wykorzystania metody „na zimno” należy uwzględnić konieczność podgrzania granulatu przez gorące kruszywo w mieszalniku otaczarki, gdzie granulat trafia zimny i wilgotny. Powoduje to oczywiste efekty w postaci spadku temperatury mieszanki i wyrzutu pary wodnej z granulatu. W związku z tym należy przyjąć korektę temperatury kruszywa (podnieść jego temperaturę) oraz, w przypadku bardzo wilgotnego granulatu, ograniczyć jego zawartość w mieszance (wymaga przeprojektowania mieszanki i nowego badania typu). Ograniczenie wilgotności granulatu jest opłacalne i może być zrealizowane np. przez zadaszenia nad posortowanym granulatem.

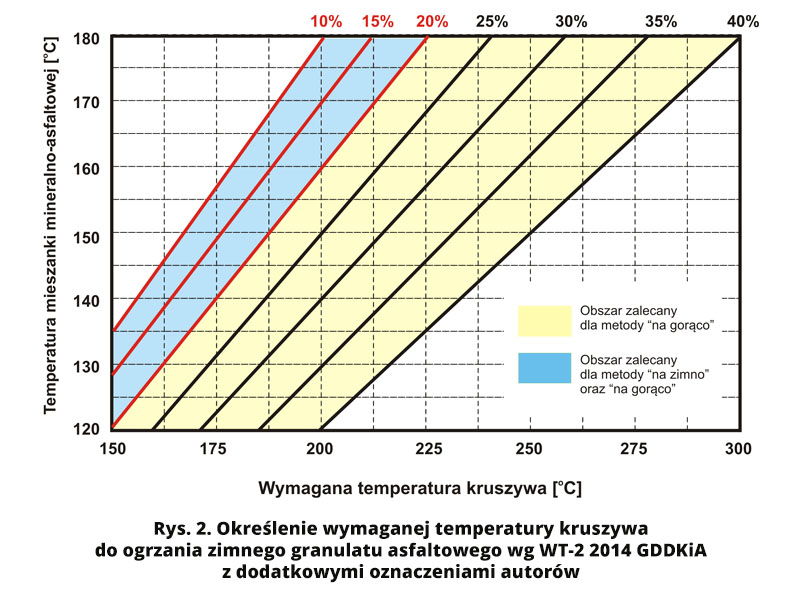

Korekty temperatury kruszywa można dokonać w oparciu o wykresy z WT-2 2014 GDDKiA punkt 7.4.4. przedstawione także na rys. 2

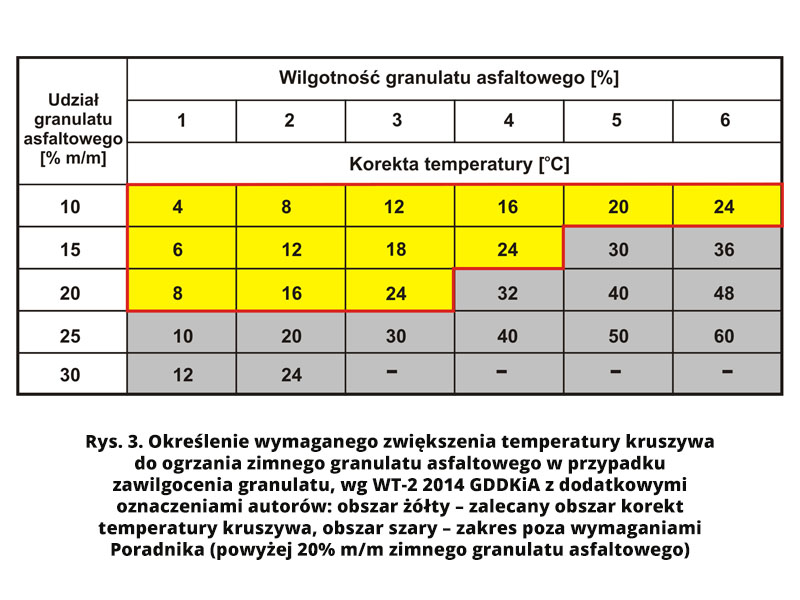

Korekta temperatury mieszanki w zależności od wilgotności granulatu może być wykonana na podstawie rys.3. (wg WT-2 2014 GDDKiA).

Maksymalna temperatura mma z granulatem wynosi wg zapisów z WT-2 2014 (Tab. 42, str.41):

- Asfalt drogowy 50/70 180°C

- Asfalt modyfikowany PMB 45/80-55 [wg producenta asfaltu] – zwykle 190°C

- Asfalt modyfikowany PMB 45/80-65 [wg producenta asfaltu] – zwykle 190°C

Przykład obliczenia temperatury kruszywa

Załóżmy, że zamierzamy produkować SMA 16 JENA z 20% granulatu, metodą „na zimno”, z asfaltem 50/70 dla którego maksymalna temperatura mieszanki wynosi 180°C, wilgotność granulatu wynosi 3% m/m.

Zakładamy, że docelową temperaturą mieszanki będzie 170°C. Z rys. 1. odczytujemy dla 20% granulatu i temperatury mieszanki 170°C, że kruszywo powinno zostać rozgrzane do temperatury ok. 210°C. I tak by już mogło pozostać, gdyby granulat nie był wilgotny.

Trzy procent wody w granulacie sprawi, że musimy skorzystać jeszcze z rys. 2. i dodatkowo podnieść temperaturę kruszywa. Przy 20% granulatu i 3% wilgotności, dodatkowa korekta, czyli podniesienie temperatury kruszywa wyniesie +24°C.

Finalnie temperatura kruszywa powinna zostać ustawiona na 210+24=234°C czyli średnio 230-240°C.

Pamiętajmy jednak by nie przekraczać temperatury granicznej, którą wyznacza nam temperatura zapłonu asfaltu. Jeżeli temperatura przegrzanego kruszywa wg obliczeń przekroczy temperaturę zapłonu lepiszcza, to konieczna staje się korekta ilości dodawanego granulatu. Większość asfaltów stosowanych dziś w drogownictwie posiada temperatury zapłonu oscylujące w okolicach 240°C.

Problem zabezpieczenia stabilizatora

Stosując granulat asfaltowy do mieszanek typu SMA 16 pamiętamy, że kruszywo podgrzewamy do znacząco wyższej temperatury niż normalnie. Ponieważ jednak mamy do czynienia z mieszanką SMA, to do tego samego mieszalnika trafia także stabilizator. Najczęściej dziś stosowany stabilizator to włókna celulozowe. Włókna celulozowe mają stosunkowo małą odporność termiczną. Mogą, mówiąc wprost ulec w takiej temperaturze spaleniu. By tego typu zjawisku zapobiec należy włókna dodać w odpowiedniej kolejności. Musimy więc najpierw „pozbyć” się nadmiaru ciepła z mieszanki, a zatem kolejność dozowania składników do mieszalnika powinna więc być następująca:

- Gorące kruszywo

- Granulat asfaltowy

- Wypełniacz

- Stabilizator

- Lepiszcze

W przypadku dodania stabilizatora bezpośrednio na „przegrzane” kruszywo i nastąpi jego częściowe zniszczenie (”spalenie”), mieszanka nie będzie w stanie utrzymać „nadmiaru” lepiszcza na powierzchni mieszanki mineralnej, ulegnie segregacji a więc pogorszy się jej stabilność, co w końcu objawi się w postaci plam w układanej nawierzchni. Opisany powyżej błąd zdarza się dość często podczas zastosowania granulatu asfaltowego do mieszanek o nieciągłym uziarnieniu (SMA, BBTM itp.).

Więcej szczegółów o stosowaniu granulatu ze starych nawierzchni asfaltowych i sposobów projektowania można znaleźć w publikacji [Styk S., Strugała I. „Poradnik stosowania destruktu asfaltowego. Makrum 2018].

Finalnie temperatura kruszywa powinna zostać ustawiona na 210+24=234°C czyli średnio 230-240°C.

Pamiętajmy jednak by nie przekraczać temperatury granicznej, którą wyznacza nam temperatura zapłonu asfaltu. Jeżeli temperatura przegrzanego kruszywa wg obliczeń przekroczy temperaturę zapłonu lepiszcza, to konieczna staje się korekta ilości dodawanego granulatu. Większość asfaltów stosowanych dziś w drogownictwie posiada temperatury zapłonu oscylujące w okolicach 240°C.

Napisz do nas

Samorządy i firmy zainteresowane współpracą prosimy o kontakt